Een 3D geprinte beker voor basklarinet

Een 3D geprinte beker voor basklarinet

Na verschillende prototypes heb ik voor een Selmer Bundy basklarinet eindelijk een definitieve versie van de 3D geprinte beker gemaakt. Dat heeft nog heel wat voeten in de aarde, maar het klinkt uiteindelijk prima.

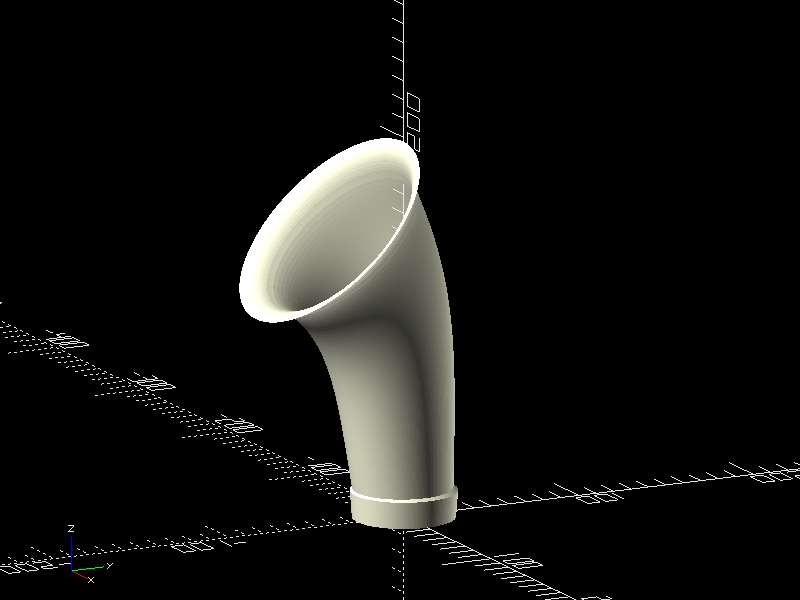

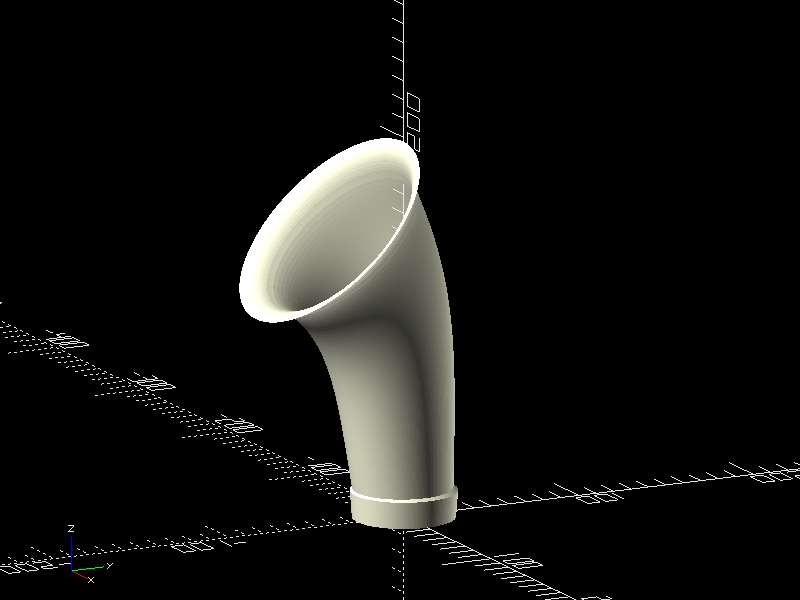

De eerste experimentele versie heeft heel wat rekenwerk gekost. Ik heb het model wiskundig beschreven in OpenScad. Vooral de vorm van de beker wiskundig beschrijven was wel een uitdaging waarbij ik heel wat oude wiskunde kennis heb moeten opschudden om het voor elkaar te krijgen. Maar het leuke van 3D ontwerpen is dat je de tussenresultaten snel in beeld hebt. Daardoor hield ik de moed er wel in.

De eerste experimentele versie heeft heel wat rekenwerk gekost. Ik heb het model wiskundig beschreven in OpenScad. Vooral de vorm van de beker wiskundig beschrijven was wel een uitdaging waarbij ik heel wat oude wiskunde kennis heb moeten opschudden om het voor elkaar te krijgen. Maar het leuke van 3D ontwerpen is dat je de tussenresultaten snel in beeld hebt. Daardoor hield ik de moed er wel in.

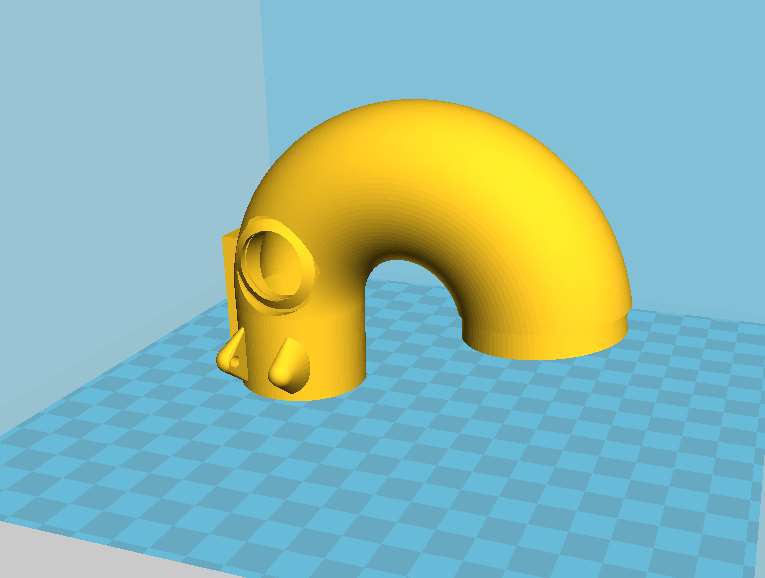

Omdat het object te groot was voor mijn 3D printer (een Ultimaker Original) is hij in twee delen geprint die met twee componentenlijm aan elkaar zijn gelijmd. De klepop deze versie is ook van kunststof, net als de houder voor de vloerpin. Die laatste bleek het al gauw te begeven. Als de bout te hard werd aangedraaid werd de kunststofhouder uit elkaar gedrukt. Zo gaat dat met prototypes.

De definitieve versie heeft een andere koppeling tussen beker en onderbocht. Het eerste idee was een klemkoppeling te maken zodat eventueel ook nog een gedraaide houten beker kon worden gemonteerd. De koppeling bleek echter te zwak en is daarom vastgelijmd.

De klep op de beker is in de definitieve versie gewoon van messing gemaakt. De methode om te draaien uit een stuk messing staf heb ik weer toegepast. De basis is een stuk messing staf van 4mm dik die zo recht mogelijk op een messing rondstaf van 8mm is gesoldeerd.

De staf met het messing blokje worden in de draaibank tot de vorm van een cup gedraaid. De binnenzijde met een beitel en de buitenzijde met een vijl. Het was wel even afwachten of de zachtsoldeer verbinding het zou houden. Niet zo'n lekker idee een schijfje lanceren in mijn werkplaats. Maar het ging prima. Na het draaien is het voordeel van zachtsoldeer dat de verbinding snel los is en de soldeerresten met een natte doek en korrel 600 schuren snel schoon zijn.

De cup wordt met een busje en een arm samengevoegd met hardsoldeer tot een mooie klep. De as wordt op de onderbocht bevestigd in twee messing busjes die in de kunststof posten is gelijmd.

wordt vervolgd..

-1666348987.jpg) We zijn het adres voor het huren van basklarinetten en saxofoons.

We zijn het adres voor het huren van basklarinetten en saxofoons.